Varda lõikamine → külm painutamine → ühendamine → keevitamine → esmane kalibreerimine → kuumtöötlus → teisene kalibreerimine (tõestus) → kontroll. Keevitamine ja kuumtöötlus on ümarlüliga terasketi tootmise põhiprotsessid, mis mõjutavad otseselt toote kvaliteeti. Teaduslikud keevitusparameetrid võivad parandada saagikust ja vähendada tootmiskulusid; sobiv kuumtöötlusprotsess saab anda materjali omadustele täieliku panuse ja parandada toote kvaliteeti.

Kaevandusketi ümarlüliga terasketi keevituskvaliteedi tagamiseks on käsitsi kaarkeevitus ja takistuskeevitus välistatud. Kiirkeevitust kasutatakse laialdaselt tänu selle kõrgele automatiseerituse tasemele, madalale töömahukusele, stabiilsele tootekvaliteedile ja muudele silmapaistvatele eelistele.

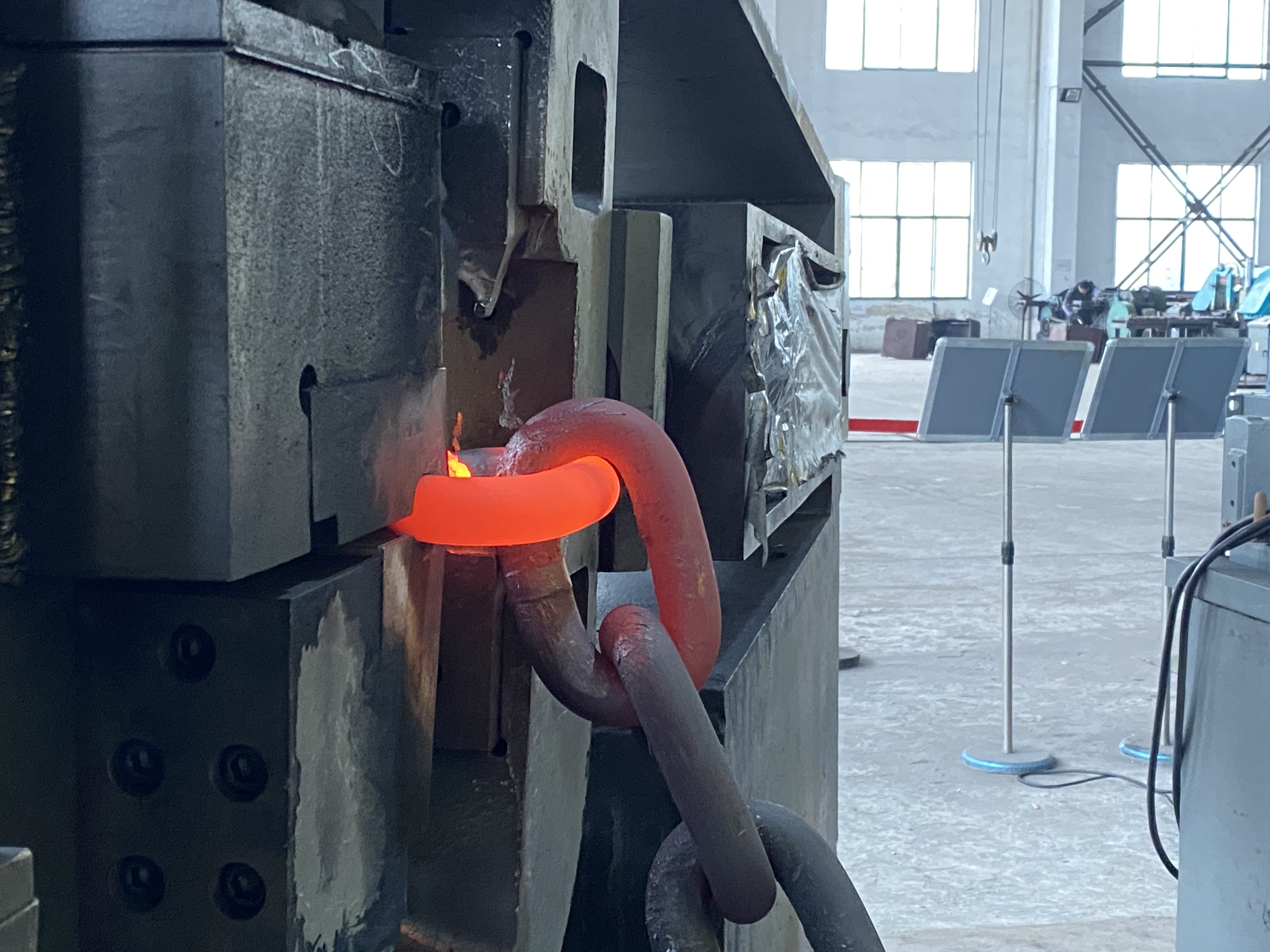

Praegu kasutatakse kaevanduste ümarlüliga teraskettide kuumtöötluses üldiselt keskmise sagedusega induktsioonkuumutamise pideva karastamise ja noolutamise meetodit. Keskmise sagedusega induktsioonkuumutamise põhiolemus seisneb selles, et objekti molekulaarstruktuuri segatakse elektromagnetväljas, molekul saab energiat ja põrkub kokku, et tekitada soojust. Keskmise sagedusega induktsioonkuumutamise käigus ühendatakse induktiivpool teatud sagedusega keskmise sagedusega vahelduvvooluga ja toorik liigub anduris ühtlase kiirusega, nii et toorikus tekib sama sagedusega ja vastassuunaline induktsioonvool, mis muudab elektrienergia soojusenergiaks ja toorik kuumutatakse lühikese aja jooksul karastamise ja noolutamise teel nõutava temperatuurini.

Keskmise sagedusega induktsioonkuumutamisel on eelised kiire kuumenemiskiirus, väiksem oksüdeerumine, peen karastusstruktuur ja austeniidi terasuurus pärast karastamist, mis parandab ketilüli tugevust ja sitkust. Samal ajal on sellel ka puhtus, lihtne reguleerimine ja kõrge tootmistõhusus. Karastamisetapis kõrvaldab ketilüli keevitustsoonis olev kõrge karastustemperatuur lühikese aja jooksul karastamise sisemise pinge, millel on väga oluline mõju ketilüli keevitustsooni plastilisuse ja sitkuse parandamisele ning pragude tekkimise ja tekke edasilükkamisele. Õla ülaosas on karastustemperatuur madalam ja pärast karastamist on kõvadus kõrgem, mis soodustab ketilüli kulumist töötamise ajal ja ketilülide vahelise hinge ja ketiratta haakumist.

Postituse aeg: 10. mai 2021